محتوای مقاله زیر شامل سوال و جواب های مهم در زمینه پوشش دهی خطوط لوله های فلزی از فعالان سرشناس این صنعت مهم می باشد. با توجه به اهمیت موضوع، شرکت آلپ ایران این مقاله را در راستای ارتقا سواد علمی و دانش فنی فعالان این صنعت منتشر کرد.

انتظارات بالا هستند: حفاظت در برابر خوردگی طولانی مدت، نصب آسان و مطابق با استانداردهای بالا.

پوششها و بازسازی های خط لوله باید بالاترین استانداردهای EN و ISO را برای تضمین حفاظت پایدار داشته باشند. انتخاب صحیح، شرایط خاص و همچنین استفاده حرفه ای پوشش ها کاملا ضروری است. متعاقباً، آسیبهای بیشتر ناشی از شکست با بازسازیهای اضافی زمانبر و مهمتر از همه گران می باشد. با این حال، الزامات استانداردهای قابل اجرا و یکپارچگی خط لوله را می توان برای چندین دهه تضمین کرد.

مایکل شاد و لوک پراد، باب بوچانان و اسکات آوری در مصاحبه با World Pipelines (04/2020) (خطوط لوله جهانی) در مورد پیشرفتهای فعلی و پیشنیازهای مهم برای عمر طولانی خط لوله صحبت میکنند.

سوال و جواب ها

سوال1: چگونه پوشش های پیشرفته می توانند به مقاومت در برابر خوردگی دست یابند؟

جواب مایکل شاد و لوک پراد:

طبق تعریف، فناوری های پیشرفته به این معنی است که در یک موضوع، آخرین و جدیدترین توسعه در بازار رخ می دهد. در رابطه با پوشش های خطوط لوله بزرگ نفت و گاز، آخرین و جدیدترین پوشش ها شامل موارد زیر است:

* پوشش های کاربردی کارخانه: پلی اتیلن سه لایه (3LPE) ؛ پلی پروپیلن سه لایه (3LPP)؛ اپوکسی با پیوند هم جوشی (FBE)

* پوشش های کاربردی میدانی برای اتصالات میدانی: پوشش های سه لایه قابل انقباض حرارتی. نوارهای لاستیکی سه لایه پلی اتیلن –لاستیک بوتیل؛ پوشش های مایع (مانند اپوکسی ها یا پلی اورتان ها).

* پوشش های کاربردی میدانی برای نوسازی: پوشش های مایع (مانند اپوکسی ها یا پلی اورتان ها)؛ نوارهای لاستیکی سه لایه پلی اتیلن - لاستیک بوتیل.

به طور کلی، هر پوشش باید بهترین پیشگیری ممکن را در برابر خوردگی داشته باشد و سطح بالایی از حفاظت مکانیکی را برای جلوگیری از آسیب دیدگی پوشش تضمین کند.

برای پوششهای کاربردی میدانی، سهولت استفاده حتی در شرایط سخت در محل (دمای محیط، ماسه، آلودگی سطح و غیره) نیز باید در نظر گرفته شود. به شرطی که سیستم های پوشش دارای بالاترین استانداردهای بین المللی باشند، بهترین دلیل برای استفاده سیستم های پوشش، توانایی آن ها در دستیابی به مقاومت در برابر خوردگی از طریق تجربه طولانی مدت است. در واقع بایستی عملکرد آن ها پس از دههها کارکرد، با نتایج خوب در مورد چسبندگی، مقاومت در برابر آب و اکسیژن، عایق الکتریکی، مقاومت در برابر جدایش کاتدی و استحکام مکانیکی تأیید شده باشد.

جواب باب بوچانان:

یک پوشش کلاسیک که برای جلوگیری از خوردگی در خطوط لوله فولادی طراحی شده است، به عنوان مانعی در برابر انواع خوردگی عمل می کند، اما باید پس از خارج شدن از جعبه، روی لوله و داخل گودال زمین نیز برای سرویس آماده باشد. خوردگی یک فرآیند الکتروشیمیایی است، بنابراین با تداخل در این فرآیند، پوشش دهی می تواند به هدف خود برسد. این به معنای جلوگیری از رسیدن الکترولیت ها (آب، رطوبت) یا میکروب ها به فولاد، با از بین بردن جریان الکتریکی در واکنش خوردگی است.

تولیدکنندگان مختلف پوششها رویکردهای خاص خود را دارند، اما روشی وجود ندارد که با همه آن ها سازگار باشد، زیرا خطوط لوله از زمانی که پروژه تعریف میشود تا به بهرهبرداری میرسد، متغیرهای زیادی دارد. بنابراین، یک پوشش پیشرفته باید به راحتی در یک کارخانه یا در محل پروژه اعمال شود، تا از حمل و نقل لوله از کارخانه پوشش دهی اجتناب شود و فرآیند لوله گذاری بدون آسیب باشد و سپس در شرایط خاص خدمات پوشش دهی انجام شود.

ویژگی های دیگری مانند توانایی خود ترمیمی یا بسیار سخت و در عین حال انعطاف پذیر بودن، در برخی فناوری ها مانند ویسکوالاستیک ها، پلی اورتان ها و اپوکسی های نسل بعدی دیده می شود.

جواب اسکات آوری

سل خوردگی از یک آند، یک کاتد، یک مسیر فلزی و یک الکترولیت تشکیل شده است. برای ایجاد خوردگی باید هر چهار عنصر وجود داشته باشد. برای دستیابی به مقاومت در برابر خوردگی، برخی از پوشش ها به عنوان مانعی در برابر محیط خورنده عمل می کنند و سایر پوشش ها به جای بستری که روی آن اعمال می شود، خود را قربانی کرده و خورده می شوند.

پوشش های مانع به سادگی با قرار گرفتن بین مواد محافظت شده و الکترولیت (زمین، آب شور و غیره) سرعت فرآیند خوردگی را کاهش می دهند.

فلزات بر اساس سری گالوانیکی خورده می شوند - فلزات به راحتی توسط فلزاتی که به عنوان مواد نجیب شناخته می شوند خورده می شوند. هنگام استفاده از پوشش قربانی، پوششی که اعمال می شود در سری گالوانیکی بسیار بالاتر از فلزی است که برای محافظت انتخاب شده است و ابتدا خورده می شود یا خود را قربانی می کند.

تست لایه برداری لوله 40 ساله

سوال2: چگونه آماده سازی سطح خط لوله و استفاده از پوشش ها موفقیت پوشش ها را تعیین می کند؟

جواب مایکل شاد و لوک پراد:

این سوال مربوط به پوششهای کاربردی میدانی است که شرایط استفاده کاملاً کنترل نشده است.

آماده سازی سطح شامل تمیزی (از گرد و غبار، چربی و غیره)، مشخصات سطح و رطوبت (باران، مه یا رطوبت) است. تمیزی و رطوبت بر چسبندگی تأثیر می گذارد، در حالی که مشخصات سطح بر جدایش کاتدی تأثیر می گذارد.

شرایط اعمال پوشش به نوع پوشش بستگی دارد:

* پوشش های قابل انقباض حرارتی به گرمای کافی از جمله پیش گرمایش و همچنین اجتناب از هوای به دام افتاده در زیر پوشش احتیاج دارند.

* پوشش های مایع به نسبت اختلاط صحیح، ضخامت کاربرد مناسب و پخت کافی بین مسیرهای مختلف نیاز دارند.

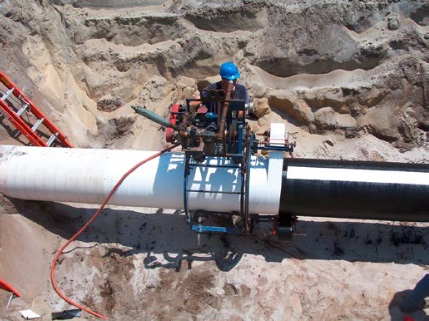

* نوارهای پلی اتیلن –لاستیک بوتیل سه لایه نیاز به کشش کافی و هم پوشانی ثابت دارند، که هر دو معمولاً به راحتی توسط یک ماشین نوار پیچی دستی یا دستگاهی ثابت می شوند.

اکثر خرابی های پوششی که در محل رخ می دهد به دلیل مردود بودن ذاتی خواص مواد نیست، بلکه به دلیل آماده سازی نامناسب سطح و اعمال نامناسب پوشش است. بنابراین، تأثیر خطای انسانی بر خرابی پوشش ها باید با ایجاد پوشش هایی با سهولت اجرا و تحمل خرابی به حداقل برسد. سیستم پوششی که می تواند در حین اعمال اصلاح یا تنظیم شود (همچنین با ماشین) به احتمال زیاد موفق خواهد بود.

جواب باب بوچانان:

این موضوع از اهمیت بالایی برخوردار است و به این دلیل است که بازرسان پوشش بایستی در پوشش کارخانه ای آموزش در سطح بالایی ببینند و ROW مورد نیاز است. با این حال، برخی از پوششها به درجات آمادهسازی سطح حساستر هستند، به همین دلیل است که استانداردهای بینالمللی سطوح مختلفی را شناسایی کرده است.

تولید کننده پوشش قادر است مشخص کند که چه سطحی از آماده سازی سطح و چه فرآیندی برای اجرای عملکرد طولانی مدت لازم است. پوشش خوب روی سطحی که به خوبی آماده شده باشد کافی نیست. پوشش همچنین باید به درستی اعمال شود، به این معنی که تمامی فرآیندها از انبارش پوشش، جابجایی محصول، و گرم کردن سطح لوله تا استفاده نهایی حیاتی است.

جواب اسکات آوری:

آماده سازی سطح احتمالاً مهمترین گامی است که در طی فرآیند پوشش دهی برای اطمینان از موفقیت سیستم پوشش دهی برداشته می شود. آمادهسازی نامناسب یا ضعیف سطح میتواند فوراً برای یک سیستم پوشش دهی مضر باشد یا میتواند دلیلی برای از بین رفتن پوشش در طی زمان باشد. پاک سازی با سند بلاست (ذرات شن) و الگوی لنگر[anchor profile] ) الگوی لنگر مجموعه ای از "قله ها و دره هایی" است که روی یک بستر وجود دارد (روش کلیدی آماده سازی سطح واقعی است. هر دو بر اساس استاندارد یا معیارهایی انجام می شوند که قبل از شروع کار توسط مهندس خوردگی تعیین شده است.

نوع پوششی که اعمال خواهد شد و ضخامت پوشش مورد نظر، عناصری هستند که در تعیین تمیزی سند بلاست و الگوی لنگر ضروری هستند. عوامل دیگری که بر آماده سازی سطح تأثیر می گذارد، شرایط محیطی است که در آن تمیز کردن و پوشش دهی انجام می شود. به طور کلی، رطوبت نسبی یا میزان رطوبت هوا باید کمتر از 85 درصد باشد. نقطه شبنم در منطقه نیز حائز اهمیت است. اگر دمای سطح فلزی که قرار است پوشش داده شود کمتر از 5 درجه فارنهایت بالاتر از نقطه شبنم باشد، رطوبت می تواند روی سطح ایجاد شود و بر عملکرد پوشش تأثیر منفی خواهد گذاشت.

تجهیزات پوشش دهی با هدف القای اطمینان به مشتریان خود مبنی بر اینکه آمادهسازی سطح و کل فرآیند پوششدهی مطابق با مشخصاتی که در طی فرآیند قیمتگذاری با آن ها توافق شده است، نظارت و اجرا خواهد شد. و همیشه در حال بهبود است، یک طرح بزرگ CAPEX برای تجهیزات در سال 2020 و بعد از آن، برای کمک بیشتر به آمادهسازی سطح و عملکرد پوشش برتر در نظر گرفته شده است.

کاربری موثر با استفاده از دستگاه

سوال3: چگونه پوشش ها بر راندمان جریان تأثیر می گذارند؟

جواب مایکل شاد و لوک پراد:

پوششهای داخلی (لایه نازک اپوکسی مایع که با تبخیر حلالها پخت میشود) قادر به کاهش اصطکاک بین دیواره داخلی خط لوله و گاز منتقل شده هستند. با استفاده از پوشش داخلی لوله، راندمان جریان را می توان تا 20٪ افزایش داد. پوشش داخلی سطح صافی را فراهم می کند که اصطکاک در لوله را به میزان قابل توجهی کاهش می دهد.

در نتیجه، افت فشار (یا تلفات) در طول لوله نیز کاهش می یابد، که می تواند منجر به کاهش تعداد ایستگاه های فشرده سازی در طول مسیر خط لوله شود. سود مالی ناشی از کاهش ایستگاه های فشرده سازی تا حد زیادی هزینه های پوشش داخلی را که پوشش خطی نیز نامیده می شود را جبران می کند.

عملکرد اصلی پوشش های خطی تسهیل جریان محصول (گاز) است و نه واقعاً محافظت از دیواره های داخلی خط لوله در برابر خوردگی. بالعکس برای حمل و نقل نفت خام ، جایی که حملات باکتریایی می تواند در داخل لوله اتفاق بیفتد و منجر به خوردگی شود (پدیده ای است به نام خوردگی تحت تأثیر میکروبیولوژی (MIC)) عملکرد پوشش های خطی مربوط به هدف محافظت از خوردگی دیواره داخلی لوله های انتقال نفت است) .

جواب باب بوچانان:

اول از همه، پوشش هایی که برای راندمان جریان طراحی شده اند، نباید با پوشش های جلوگیری از خوردگی اشتباه گرفته شوند. دوم، یک پوشش راندمان جریان می تواند یک پوشش داخلی باشد که برای کاهش سطح زبری داخل لوله طراحی شده است، یا یک پوشش عایق خارجی باشد که برای حفظ دمای محصول در حال جریان طراحی شده است.

برای داخل لوله، یک پوشش با هدف راندمان جریان معمولاً یک پوشش پلی اورتان یا اپوکسی بسیار نازک و با درصد جامد بالا است که می تواند سطح زبری فولاد را کاهش دهد و سطح صافی ایجاد کند. اگر پوشش داخلی برای جلوگیری از خوردگی مشخص شده باشد، راندمان جریان ممکن است یک مزیت جانبی باشد، اگرچه توجه باید معطوف به میزان زبر بودن پوشش اعمال شده و مقاومت در برابر فرسایش ناشی از حرکت سیال باشد.

برای یک پوشش عایق خارجی، معمولاً ابتدا یک پوشش ضد خوردگی اعمال می شود و سپس عایق و نوعی روکش مکانیکی اعمال می شود. رویکرد خطوط لوله خشکی با خطوط لوله دریایی بسیار متفاوت خواهد بود.

جواب اسکات آوری:

لاینرها و پوششهای داخلی میتوانند تا حد زیادی اصطکاک را کاهش دهند و در نتیجه راندمان جریان را با پر کردن بی نظمی های زیاد در سطح داخلی لوله ، بهبود می بخشند.

سوال4: برخی از پیشرفتهای نوآورانهای که اخیراً در صنعت پوششدهی خطوط لوله انجام شده است را به تفصیل شرح دهید.

جواب مایکل شاد و لوک پراد:

آماده سازی سطح برای اطمینان از عملکرد پوشش (عمدتاً چسبندگی) ضروری است. با استفاده از محفظه های کافی می توان به راحتی از سطح فولادی در زمین در برابر رطوبت محافظت کرد.

با این حال، حذف رطوبت ناشی از تراکم رطوبت هوا (دمای بستر زیر نقطه شبنم) بسیار دشوارتر است و می تواند بسیار هزینه بر باشد. این معمولاً در خطوط لوله در حال بهره برداری زمانی اتفاق می افتد که دمای محصول حمل شده پایین باشد. بسیاری از اپراتورهای خط لوله نمی خواهند جریان محصول انتقال یافته را در حین اعمال پوشش کاهش دهند یا متوقف کنند. آن ها همچنین حاضر به پرداخت هزینه برای آب بندی کامل محل کار در هوای مطبوع نیستند.

موثرترین جایگزین، در نظر گرفتن یک سیستم پوششی است که می تواند روی سطوح مرطوب اعمال شود و در عین حال سطح عملکرد مورد نیاز برای محافظت از بستر در برابر خوردگی را تضمین کند. این نوع پوشش اخیراً با ترکیب دو نوار ساخته شده است: نوار پترولاتوم و نوار پلی اتیلن- لاستیک بوتیل که به شدت به یکدیگر متصل می شوند و بنابراین یک جدایش منسجم در طی تست لایه برداری نشان می دهند. (لایه برداری همان تست چسبندگی نوار به لوله می باشد ). برخلاف پوششهای اپوکسی که برای سطوح مرطوب طراحی شدهاند، این سیستم جدید طبق SA 2.5 نیازی به پاکسازی سطح لوله به روش سند بلاست ندارد.

پوشش CAT خط لوله

جواب باب بوچانان:

پوشش های پلی اورتان فرموله شده از مواد اولیه تجدیدپذیر، اصطلاحا "پوشش سبز" را به سطح فناوری کاملاً جدیدی می برد. پلی اورتان ها نه تنها حاوی هیچ گونه VOC یا حلال نیستند و آن ها را 100% جامد می کند، بلکه با استفاده از سطوح بالایی از مواد خام مبتنی بر محصول تولید می شوند که وابستگی به مواد خام بر پایه نفت و گاز را کاهش می دهد. این پوشش ها در واقع تحت برنامه USDA BioPreferred واجد شرایط هستند. پوشش ها و آسترهای پلی اورتان مزایای زمانهای فرایند و جابجایی سریع را ارائه میدهد، که سطوح بهرهوری بالا را برای اعمال کنندههای پوشش ممکن میسازد، در عین حال خواص خوردگی و دوام لازم را در یک سیستم پوشش نازک فراهم میکند – و هیچ پوشش محافظی لازم نیست.

سیستمهای پوشش ویسکو الاستیک برای تعمیر و بازسازی پوششهایی که خطوط لوله را از پدیدهای که معمولاً به عنوان خوردگی تحت عایق (CUI) شناخته میشود، محافظت میکنند، توسعه و تأیید شدهاند. چنین خطوط لوله ای در معرض شرایطی قرار می گیرند که اغلب بسیار تهاجمی تر از خطوط لوله مدفون یا غوطه ور هستند و بنابراین حداقل الزامات و معیارهای پذیرش برای چنین پوشش هایی بسیار دقیق تر است.

پوشش CAC خط لوله

سوال5: کدام استانداردهای بین المللی و ملی مهم هستند؟

جواب مایکل شاد و لوک پراد:

پاسخ عمدتاً به موقعیت جغرافیایی اپراتورهای خط لوله بستگی دارد. در اروپا، آفریقا، خاورمیانه و بخشهای غربی آسیا، از استانداردهای بینالمللی سازمانهای EN و ISO عمدتا استفاده میشود. برای پوششها، مرتبطترین استانداردهای بینالمللی ISO 21809-3 برای پوششهای سرجوش و ISO 21809-1/2 برای پوشش کارخانه ای لولهها است. استاندارد اروپایی EN 12068 هنوز برای اتصالات میدانی که با نوارها یا روکش های قابل انقباض حرارتی اجرا می شوند مشهور و بسیار محبوب است، زیرا این استاندارد جنبه های عملی نیروهای تنشی مختلف را در محل در نظر می گیرد. به طور کلی، استانداردها باید به جای انتخاب فقط بر اساس مواد، همه موارد مربوط به تنش و وابسته به نیروهای خارجی را در نظر بگیرند.

در آمریکای شمالی، استانداردهای NACE برای خطوط لوله نفت و گاز و استانداردهای AWWA برای خطوط لوله آب مهم ترین هستند. در روسیه و کشورهای CIS سابق، استانداردهای GOST غالب هستند. به طور کلی، استانداردهای ملی کمتر و کمتر مورد توجه قرار می گیرند.

جواب باب بوچانان:

مطمئناً سری استانداردهای ISO 21809 جامع هستند، و طیف وسیعی از فناوریهای پوشش را شامل می شوند و ریشه در استانداردهای DIN و EN دارند. به همین دلیل است که برخی از سازمان های استاندارد ملی تصمیم به اتخاذ آن استانداردها کرده اند یا به دنبال راه هایی برای پذیرش آن ها هستند. چالش در هر استانداردی این است که، با داشتن استانداردهای جامع، معمولاً افراد زیادی وجود داشته باشند که علاقه داشته باشند آن ها مطالعه کنند و استقبال از استانداردها به پایین ترین مخرج مشترک تبدیل می شوند.

بدیهی است استانداردهای ملی منحصر به فردی وجود دارد که به طور گسترده به رسمیت شناخته شده است. در کانادا، CSA Z662 و پوششهای تحت سری استاندارد CSA Z 245 برای پوششهای اپوکسی با پیوند همجوشی، پلی اتیلن چندلایه و پوششهای کاربردی میدانی بینالمللی شناخته شدهاند. منحصر به فرد بودن این استانداردها این است که آن ها نه تنها عملکرد پوشش را شامل می شوند، بلکه بر کاربرد و یا در زمینه کاربردی، تاکید زیادی بر صلاحیت اپراتور دارند. بسیاری از استانداردهای ملی دیگر مانند NACE و API در ایالات متحده وجود دارند که دارای دنبال کننده های بین المللی هستند.

جواب اسکات آوری:

ASTM، ISO، NACE، SSPC و بسیاری از سازمان های دیگر استانداردهایی را منتشر می کنند که در سطح جهانی به عنوان دستورالعمل هایی در مورد نحوه انجام عملیات، بازرسی و سایر وظایف پذیرفته شده است. در حالی که همه آن ها مهم هستند، گفتن اینکه یکی از آن ها مهم تر از دیگران است نادرست است. استانداردها در ویژگی یک محصول دخالت دارند. تا شخصی که ویژگی را می نویسد مطمئن باشد که یک کار یا بازرسی خاص به روشی سازگار و مشابه استانداردی که به آن اشاره شده، انجام خواهد شد.

همچنین تضمین میکند که پیمانکار درک روشنی از نتیجه مورد انتظار برای آن مرحله در مشخصات دارد. بنابراین، یک استاندارد خاص، در مورد یک پروژه پوشش، تنها در صورتی مهم است که در ویژگی هایی که برای آن پروژه توافق شده است ارجاع داده شود.

سوال6: چگونه بر خرابی پوشش ها غلبه می کنید؟

جواب مایکل شاد و لوک پراد:

در صنعت پوشش خطوط لوله به خوبی شناخته شده و مشخص شده است که اکثر خرابی های پوشش نتیجه شرایط بد اعمال پوشش است. این شرایط به طور کلی به آماده سازی سطح، شرایط آب و هوایی، رطوبت، آلودگی نمک و عدم تطابق شرایط استفاده با توصیه های سازنده مربوط می شود.

یکی دیگر از دلایل خرابی پوشش، انتخاب نادرست پوشش است. پارامترهایی مانند دمای عملیاتی خط لوله، قطر لوله، مواد پرکننده و اثرات مکانیکی در انتخاب یک سیستم پوشش مناسب حیاتی هستند.

بهترین راه برای غلبه بر خرابی های پوشش، در نظر گرفتن تمام پارامترهای ذکر شده در بالا است.

جواب باب بوچانان:

عناصر مورد نیاز برای یک کار پوشش موفق با مشخصات مناسب شروع می شوند. یک پوشش خوب که به خوبی اعمال می شود، اگر در شرایطی استفاده شود که برای آن طراحی نشده باشد، ممکن است از کار بیفتد. این ممکن است تابعی از دما، شرایط غوطه وری، حرکت خاک و غیره باشد. بنابراین، مهندس تعیین کننده باید به فناوری های پوشش موجود و ویژگی های عملکردی مربوطه پوشش ها مسلط باشد.

انتخاب یک نوع پوشش مناسب برای شرایط کاربری خاص از اهمیت بالایی برخوردار است. بنابراین تعیین آزمون های صلاحیتی مناسب و معیارهای پذیرش نقش مهمی ایفا می کند. به عنوان مثال، نتایج آزمایشهای پیرسازی سریع ممکن است به فرآیند انتخاب پوشش کمک کند. چنین آزمایشاتی نه تنها باید در شرایط آزمایشگاهی انجام شود، بلکه باید توسط اعمال کننده پوشش تحت شرایطی انجام شود که موقعیت های میدانی را شبیه سازی می کند، با هدف نشان دادن اینکه روش کاربرد، و پروتکل بازرسی و آزمایش، برای اعمال کننده کافی است.

هنگامی که پوشش یا تکنولوژی پوشش مناسب انتخاب شد، باید اطمینان حاصل کرد که به درستی در کارخانه یا میدان (محل پروژه) اعمال می شود، و آماده سازی سطح یک ملاحظات اولیه است. گام بعدی این است که لوله را به درستی حمل و نقل کنید تا بدون آسیب آن را قرار داده و دفن کنید.

عنصر نهایی شرایط کاربری و سرویس است، زیرا ممکن است در طی زمان تغییر کند. اگر اپراتور خط لوله تصمیم بگیرد که تغییری در محصولی که از طریق خط جریان می یابد ایجاد کند یا خط لوله فراتر از شرایط طراحی عملیاتی شود، مانند تغییر شدید در دمای عملیاتی یا فشار، احتمالاً بر عملکرد پوشش دهی تأثیر می گذارد.

جواب اسکات آوری:

همان طور که قبلا ذکر شد، آماده سازی سطح احتمالاً مهم ترین گامی است که در طی فرآیند پوشش دهی برای اطمینان از موفقیت سیستم پوشش برداشته می شود.

پارامترها و روش های اعمال پوشش در اولویت دوم نسبت به آماده سازی سطح دنبال می شوند. قرار دادن رویههای عملیاتی استاندارد واضح، دستورالعملهای کاری، فرمهای کیفیت و آموزش میتواند تضمین کند که هر پروژه با بالاترین کیفیت از تجهیزات انجام می شود. برای هر قطعه ای که پوشش داده شده است، کنترل کیفیت به طور مداوم مستند می شود. همچنین آزمون های مخرب در آزمایشگاه نیز قابل انجام است. مانند نمونه های بریده شده از یک حلقه آزمایش که از یکی از قطعات تولیدی بریده شده است. این آزمایش ها اطمینان بیشتری را ارائه می دهند که پوششی که شرکت اعمال کرده است مطابق انتظار و بدون شکست در این زمینه عمل می کند.

پوشش های محافظ تاسیسات تگزاس برای ارائه مطابقت، سرعت، کیفیت و تجربه به برنامه های پوشش سفارشی طراحی شده است.

سوال7: چگونه و چرا بازسازی پوشش خط لوله را انجام می دهید؟

جواب مایکل شاد و لوک پراد:

بازسازی پوشش خط لوله ضروری است و زمانی باید در نظر گرفته شود که پوشش موجود یکپارچگی خط لوله را به خطر بیندازد.

هیچ قانون یا استاندارد شناخته شده ای برای تعریف شرایط پوشش وجود ندارد که ممکن است یکپارچگی خط لوله را به خطر بیندازد. هر اپراتور مسئولیت کامل تصمیم گیری در مورد بازسازی یا عدم بازسازی پوشش را بر عهده می گیرد.

این تصمیم تحت تأثیر عوامل اقتصادی و محیطی است - بازسازی پوشش برای یک خط لوله آب بر اساس معیارهای مشابه برای یک خط لوله گاز حمل و نقل پرفشار نیست.

مراحل اصلی بازسازی پوشش خط لوله عبارتند از: حفاری بخشی از خط لوله؛ حذف پوشش موجود؛ آماده سازی سطح – خلل و فرج سطح و تمیز کردن (گرد و غبار، گریس، نمک)؛ اعمال پوشش جدید و پخت؛ بازرسی پوشش جدید و تعمیر نهایی؛ و پر کردن (منظور خاک ریزی است).

بازسازی خط لوله زمانی ضروری است که پوشش کارخانه پس از 30 تا 35 سال استفاده ضعیف یا شکننده شود. به ویژه، پوششهای قیر و قطران زغالسنگ تمایل به شکنندگی دارند و باید بازسازی شوند. پس از برداشتن پوشش کارخانه ای قدیمی توسط گریت بلاست یا واتر جت، پوشش جدید را می توان در محل پروژه اعمال کرد.

ترجیحاً برای این منظور از نوارهای پلی اتیلن – لاستیک بوتیل سه لایه خود ممزوج یا پوشش های مایع بر پایه اپوکسی یا پلی اورتان استفاده می شود. برای نوارهای خود ممزوج، سوابق اثبات شده ای وجود دارد که قدمت آن ها به بیش از 40 سال می رسد. این بخشهای لوله در آزمایشگاهها حفاری و آزمایش شدهاند و پس از این مدت خدمات طولانی نتایج بسیار خوبی از خود نشان دادهاند. حتی پس از بیش از 40 سال، آن ها از الزامات دستورالعمل های فعلی، ISO 21809-3 و EN 12068 کلاس C50 فراتر می روند.

جواب باب بوچانان:

"چرا" عمر خط لوله یا جایگزینی یک پوششی که پیش از موعد از کار افتاده توسعه یافته است. بحث "چگونه" دشوار است (چگونگی بازسازی)، و این بخش به طور بالقوه هزینه بر است ، بنابراین بایستی "چرایی" را در نظر گرفت. در مناطق مختلف در سراسر جهان، صاحبان دارایی ها ، ترجیحات خود را بر اساس این که چرا پوشش موجود دیگر مفید نیست، انواع پوشش های موجود، خاک منطقه یا شرایط سرویس و تجربیات، قرار می دهند.

بسیار شبیه یک خط لوله ساخت جدید، با ویژگی پوشش جدید شروع می شود. مهم است که فناوری را انتخاب کنید که بتواند به طور موثر تحت شرایط محیطی منطقه ای به کار رود و کارایی داشته باشد. این ممکن است به این معنی باشد که، در یک پروژه کلی، انواع مختلف پوشش را می توان بر اساس شرایط خدمات، شرایط اقلیم، شرایط خاک یا نیروی کار موجود انتخاب کرد.

لازم به ذکر است که کنترل آماده سازی سطح با استفاده از پوشش ها در پروژه، اغلب بسیار پیچیده تر از پوشش های اعمال شده در کارخانه است؛ - ISO 21809-11 اطلاعات بیشتری در این مورد ارائه می دهد. مسائل پیچیده دسترسی به خط لوله شامل این موارد است؛ حمل و نقل تجهیزات به مکان های اغلب دور افتاده؛ محدودیت های محیطی (استفاده از مواد خطرناک و جمع آوری زباله)؛ دمای سطح (به ویژه در خطوط لوله حاوی محصول)؛ دمای محیط (شرایط پخت)؛ رطوبت؛ باقی مانده های نمک و موارد دیگر.

سوال8: در مورد محدودیت های فعلی تکنولوژی پوشش ها بحث کنید

جواب مایکل شاد و لوک پراد:

سیستم پوشش نهایی باید به عنوان یک راه حل جهانی برای همه کاربردها در برابر همه عوامل تأثیرگذار آماده شود - همچنین بایستی به راحتی اعمال شود و در عین حال بخش خطای انسانی حذف شده یا حداقل به میزان قابل توجهی کاهش یابد. اما آیا این حتی ممکن است؟ حداقل تا اینجای کار، مشکلات عدیده به این دلیل نیست که طیف گسترده ای از عوامل تأثیرگذار به ویژگی های مواد هماهنگ نیاز دارند. ویژگی ایده آل یک محصول برای یک نیاز ممکن است به طور ایده آل برای نیاز دیگر یا کاربرد دیگری مناسب نباشد.

پیرسازی یا رفتار یک پوشش در طی زمان نیز یک محدودیت مهم برای همه سیستم های پوشش است. حتی اگر پوشش در ابتدای تولید، عملکرد بسیار خوبی از خود نشان دهد، ممکن است پس از چند سال ضعیف شود. بنابراین مهم است که پوشش مناسبی را انتخاب کنید که نه تنها نوید دوام را می دهد، بلکه سابقه اثبات شده مربوطه را در این زمینه برای چندین دهه فراهم کند. انتخاب پوشش مناسب باید بر اساس داده های عینی و تنش انجام شود تا بهترین سیستم برای نیازهای خاص در محل ارزیابی شود. به جای تمرکز بر خواص مواد (خام) سیستم پوشش، تنش های مورد انتظار مانند دما، خوردگی، ضربه مکانیکی، خشکی/دریا و غیره باید در انتخاب سیستم پوشش مناسب تعیین کننده باشد. این معیارها باید توسط اشخاص ثالث مستقل بررسی شوند. علاوه بر این، اعمال کننده های پوشش (اپراتورها) به آموزش منظم نیاز دارند تا با جدیدترین مهارت های کاربری آشنا شوند.

یک زنجیره فقط به اندازه ضعیف ترین حلقه آن قوی است – این مفهوم برای پوشش یک خط لوله نیز معتبر است. طول عمر یک خط لوله تا حد زیادی به انتخاب پوشش مناسب نقاط سرجوش در پروژه بستگی دارد.

برای ساخت هر خط لوله جدید، عملیات پوشش دهی فقط کسری از کل هزینه ها را تشکیل می دهد. حتی در بازسازی یک خط لوله موجود، هزینه ها به طور قابل توجهی کمتر از ساخت یک خط لوله جدید است - به ویژه با توجه به این واقعیت که خط لوله همچنان می تواند در طی کارهای بازسازی فعال باشد.

اگر قیمت پوشش سرجوش در پروژه آنقدر پیش برود که فقط از محصول ارزان و بی کیفیت استفاده شود، حلقه ضعیف زنجیر بیشتر ضعیف می شود.

جواب باب بوچانان:

هر فناوری پوشش دارای محدودیت هایی است، به همین دلیل است که تعداد زیادی از فناوری های پوشش در دسترس هستند. یکی از چالش های کلیدی که اغلب نادیده گرفته می شود این است که لوله از کجا می آید و چه کسی پوشش را اعمال می کند. اگر لوله پوشش داده شده باید مسافت زیادی را طی کند و در طی حمل و نقل چندین بار باید جابجا شود، ممکن است آسیب قابل توجهی به پوشش وارد شود. در این صورت، پوشش نازک تر بیشتر مستعد آسیب است.

محدودیت دیگر هزینه یا حداقل هزینه قابل درک است. پوششهای چندلایه با کارایی بالا بیش از یک پوشش نازک تک لایه هزینه خواهند داشت، اما در واقع، در برابر کل هزینه نصب شده در پروژهای که باید برای چندین سال اجرا شود ناچیز است. علاوه بر این، یک پوشش «ارزان» ممکن است پیش از موعد از کار بیفتد و منجر به هزینه های بالایی برای نگهداری و تعمیر شود. بنابراین، هنگام تخمین هزینه کل پوشش ، این مورد نیز باید در نظر گرفته شود.

محدودیت ها باید به طور جداگانه برای پوشش های خط اصلی و استفاده شده میدانی در نظر گرفته شوند. چالشهای مربوط به پوششهای کاربردی در پروژه قابل توجه است، بنابراین محدودیتها عاملی برای امنیت، نیروی کار در دسترس، تجهیزات نصب، آمادهسازی سطح و محیط و موارد دیگر هستند. ویژگی های پوشش های با کارایی بالا ممکن است با این واقعیت که اعمال آن ها چالش برانگیزتر است متعادل شود. در آن صورت، ممکن است یک فناوری جایگزین که با تجهیزات کمتر و آمادهسازی سطح آسانتر اعمال شود، ترجیح داده شود.

جواب اسکات آوری:

یکی از محدودیت های فعلی تکنولوژی پوشش، عمر پوشش است. همزمان با محافظت از بستری که روی آن پوشش اعمال می شود، پوشش های محافظ نیز فرسوده می شوند. محل پروژه ای که پوشش در آن قرار میگیرد معمولاً بزرگترین عامل در میزان تخریب پوشش است، مانند محیطهای خورنده و تهاجمی که پوشش را به شدت تخریب میکنند در مقابل زمانی که در یک محیط کم آسیب تر پوشش دهی اعمال می شود.

تولیدکنندگان پوشش دائماً به دنبال توسعه پوشش هایی با عمر طولانی تر هستند. هزینه، روش های استفاده و اثرات زیست محیطی همگی می توانند بر این پیشرفت ها تأثیر بگذارند.

برخی تجهیزات میتواند لولههای 4/1 اینچی تا 74 اینچی را پوشش دهند و همچنین خمهای القایی، اتصالات آهنگری، سرجوش ها، برآمدگی های ریز را در یک محل با روش های متعدد ، پوشش دهند.