هدف این مقاله یافتن راهحلهایی برای برخی از مشکلاتی است که کارکنان شبکه گاز طبیعی با آن مواجه هستند، که این مشکلات شامل فشار کم، متوسط و بالای سیالات در خطوط لوله و همچنین خوردگی خطوط لوله فولادی می باشد. می توان با عایق کاری با روش های مختلف از خوردگی فلز جلوگیری کرد که جدیدترین روش ها، شامل نوارهای عایق پلی اتیلن با ضخامت های مختلف است. هدف این مقاله مشاهده نواحی عایق روی خط لوله است که در اثر عوامل مکانیکی در حین کار تخریب می شوند و روش رفع این عیوب با نوارهای پلی اتیلن با چگالی بالا می باشد.

خوردگی فلزات موضوعی است که برای همیشه حائز اهمیت بوده است؛ زیرا نشان دهنده افت مداوم کیفیت و کمیت مواد فلزی است. هدف اصلی، کاهش این اثرات سوء با توسعه برخی راه حل های فنی ساده و ارزان می باشد که با هر موقعیتی سازگار شده است.

راه حل کاهش خوردگی خطوط لوله اصلی برای حمل و نقل و توزیع گاز طبیعی، اعمال نوارهای عایق پلی اتیلن با چگالی بالا است تا از برهم کنش با محیط خورنده محافظت شود.

این مقاله بر روی مشاهده پدیده های تخریب عایق های ناشی از عوامل مکانیکی خارجی متمرکز شده است که این پدیده های تخریب، مطابق شرایط محیطی واقعی در آزمایشگاه شبیه سازی شده اند.

بخش تجربی

وضعیت فعلی تحقیقات میدانی

معیار های پذیرش فعلی در پروژه برای الزامات و روش شناسی آزمایش حفاظت پلی اتیلن، خواه اکسترود شده یا قالبگیری شده برای خطوط لوله فولادی زیرزمینی یا زیر آب، اعمال میشوند. شرایط محیط به عملکرد نرمال N در دمای عملیاتی تا 50 درجه سانتی گراد یا تحت شرایط عملیاتی خاص S تا 70 درجه سانتی گراد، و همچنین داشتن ضخامت لایه نرمال(n) یا ضخامت افزایش یافته (v) مطابق با استانداردهای ارائه شده توسط DIN 2448 و DIN 2458 اشاره دارد. همه این ها به تعریف کیفیت حفاظت از خط لوله کمک می کند، زیرا خطوط لوله فولادی، طبق این الزامات، به نوبه خود شبکه های فولادی با کیفیت بالا هستند.

پلی اتیلن PE - لاستیک بوتیل BR

هدف این مقاله این است که اطمینان حاصل شود که عایق پلی اتیلن محافظت کافی در برابر آسیب های مکانیکی، حرارتی و شیمیایی در حین عملیات حمل و نقل و ذخیره سازی و همچنین در هنگام نصب ایجاد می کند. لوله ها با اکسترود کردن روکش های پلاستیکی یا توسط پوشش دهی، یا توسط هم جوشی پودر پلی اتیلن عایق بندی می شوند. عایق با ضخامت 1 میلی متر برای محافظت در برابر خوردگی مناسب است. ضخامت بیشتر مقاومت مکانیکی را افزایش می دهد.

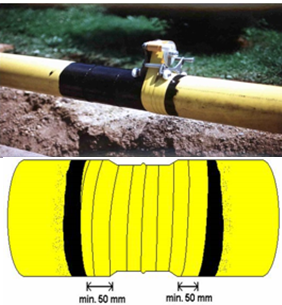

شکل 1: عایق بندی روی خم ها با سیستم تک نواری و جبران اختلاف قطر (کاهش یافته) (ناهمواری) با ماستیک لاستیک بوتیل (قابل استفاده روی سه راهی ها و شیر ها)

شکل2 : درز جوش (لبه جوش) عایق شده با سیستم های تک نواری(PE+BR)

شکل3: عایق بندی روی یک 3 راهی (شاخه) یا نوارهای PE+BR (سیستم دو نواری)

شکل 4: سه راهی عایق شده با نوارهای PE+BRسیستم دو نواری

شکل 5: عایق کاری سر جوش بر روی شیر از پیش عایق شده کارخانه ای (بدون جعبه شیر) با میله کارکرد سطحی

شکل 6: عایق بندی اتصالات زیرزمینی/ سطحی

ویژگی های ذکر شده در این جا در نتیجه افزایش الزامات عملیاتی (از نظر عملکرد مکانیکی و پایداری حرارتی) و به دلیل آخرین پیشرفت ها در تحقیقات مواد پلی اتیلن ایجاد شده است. عایق های نوع S باید در مواردی که شرایط عملیاتی شامل دماهای بالا باشد و همچنین در مواردی که اقدامات مکانیکی مهمی وجود دارد استفاده شود.

تعیین مقاومت در برابر تشکیل حبابهای هوا غیر ضروری است، زیرا زمانی که از مواد عایق توضیح داده شده در اینجا استفاده میشود، این مشکل رخ نمیدهد. به طور مشابه، نتایج آزمایش ، تاثیر در جدایش کاتدی را شامل نمی شود.زیرا آزمایش ها اطلاعات مرتبطی در مورد کیفیت عایق پلی اتیلن و مقاومت دراز مدت در برابر خوردگی ارائه نمی دهند. اگر تعیین جدایش کاتدی لازم است، استاندارد آمریکایی ASTM G8-90 استفاده از روش توصیف شده در DIN 30671 را تصریح می کند. با این حال، مقادیر به دست آمده تنها در شرایط مشخص تکرارپذیر هستند.

اهمیت و ضرورت مطالعه عایق پلی اتیلن - عامل حفاظتی اصلی برای خطوط لوله فولادی

پس از مطالعه مقالات موجود، متوجه شدیم که راه حل های واقعی برای دستیابی به عایق های با کیفیت بالا وجود دارد. تمام خطوط لوله فولادی مورد استفاده در توزیع گاز طبیعی باید با عایق های با کیفیت بالا محافظت شود، زیرا خطری که ما در معرض آن هستیم، به خصوص در مناطق مسکونی بسیار زیاد است.

تجربه به دست آمده در طی سال ها متصور بود که عایق کاری توسط شرکت های مجاز در این زمینه انجام شده است و مشکلاتی که هم روی لوله ها و هم بر روی اتصالات ایجاد می شود ناشی از ضربه به خط لوله عایق شده توسط عوامل خارجی تصادفی مانند سنگ های لبه دار، بیل مکانیکی و غیره است که منجر به نقص در عایق و خوردگی خط لوله می شود.

انجام آزمایشات تجربی

مقاومت الکتریکی عایق به عوامل مختلفی از جمله ماهیت و ضخامت پوشش، ماهیت محیطی که در آن عملیات عایق را انجام می دهند، میزان تخریب توسط اجسام صلب از پوشش خاک و غیره بستگی دارد.

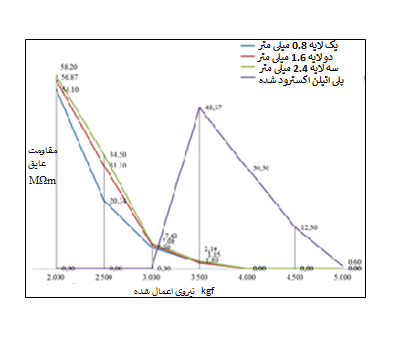

تحقیقات تجربی انجام شده، تغییرات مقاومت عایق بر اثر قرار دادن نمونه ها در سنگ ریزه های مختلف که روی عایق اعمال می شود (جهت شبیه سازی به فضای زیر خاک)، را نشان می دهد.

آماده سازی نمونه ها

برای انجام آزمایشها، چهار سری لوله با طول 600 میلیمتر ساختهایم که یکی از آنها با پلیاتیلن اکسترود شده Fuchs، سه سری دیگر با یک، دو و سه لایه از نوار Xunda به ضخامت اسمی 0.8 میلیمتر پوشش داده شده است (شکل 7) . یک مجموعه در شرایط اولیه نگهداری شد، یکی به مدت 72 ساعت در آب باران نگهداری شد (شکل 8a)، و یکی در ماسه رسی به مدت 72 ساعت (شکل 8b) نگهداری شد.

شکل 7: نمونه لوله های عایق بندی شده برای آزمایش (ضخامت یک لایه، دو لایه یا سه لایه)

شکل8: نمونه لوله های عایق بندی شده پس از قرار گرفتن در آب a یا قرارگرفتن در ماسه رسیb برای 72 ساعت

عمل فشرده سازی اثر موضعی با استفاده از یک سنبه طراحی شده مخصوص ساخته شده از دورالومینیوم (شکل 9) انجام شد تا به عنوان یک رسانای الکتریکی خوب عمل کند و سختی لازم برای اعمال نیروهای در حد هزاران کیلوگرم را داشته باشد.

آزمایشهای فشردهسازی در آزمایشگاه تخصصی مجهز به ماشین آلات مناسب برای انجام آزمایشها و آنالیزهای فیزیکی-مکانیکی و کنترلهای غیر متمایز طبق استانداردهای اروپایی انجام شد:

-آزمایش کشش Rn, Rpoy, A, Z -SR EN 10002-1:2002;

-تست سختی برینل -HBS-SR EN ISO 6506-1:2002;

-تست خمش- SR ISO 7438:1993;

-تست ضربه شارپی -KV-SR EN 10045-1:1993;

تست صاف کردن – SR EN 10233:1997.

عمل فشرده سازی از طریق یک سنبه مخصوص، همانطور که در بالا ذکر شد، ساخته شده از دورالومینیوم ، اعمال می شود تا رسانای خوبی باشد و سختی لازم برای اعمال نیروهای هزاران کیلوگرم را داشته باشد.

روش انجام آزمون

تعیین نیروهای وارده و اندازه گیری مقاومت عایق پس از فشرده سازی در نیروهای مختلف اعمال شده بر بخش بالایی لوله با استفاده از دستگاه نشان داده شده در زیر انجام می شود (شکل 11).

همان طور که مشاهده می شود نیروهای فشاری متفاوتی به وسیله دستگاه آزمون بر روی عایق لوله اعمال می شود و با استفاده از مگا اهم متر مقاومت عایق ، به دنبال کاهش آن در اثر اعمال نیروهای فشاری تعیین می شود.

شکل 9: سنبه ساخته شده از دورآلومینیوم (آلیاژی از آلومینیوم)

شکل 10: دستگاه آزمون کشش و فشار

نتایج و بحث ها

همان طور که مشاهده می شود، اتصالات از طریق سنبه و قسمت داخلی لوله انجام می شود که به نظر ما دقیق ترین روش برای تعیین مقاومت عایق می باشد. داده های به دست آمده از اندازه گیری ها در جدول 1 ارائه شده است.

از آن جایی که اندازهگیریها با استفاده از دستگاهی انجام شد که فقط میتواند مقادیر را در مقیاس MΩm نشان دهد، لازم بود نیروی اعمال شده را افزایش داد، بنابراین به حداقل مقادیر 2000 کیلوگرم نیرو رسید، که برای تعیین مقادیر اولیه مقاومت عایق اعمال شده در سرما لازم می باشد.

همچنین باید عدم امکان نگهداری دستگاه تحت نیروی ثابت برای بیش از 2 دقیقه را در نظر گرفت و به همین دلیل زمان فشرده سازی حداکثر 2 دقیقه تنظیم شد که برای خواندن مقاومت عایق در نقطه تحت فشار کافی است. نیروهای خوانده شده، در لحظه زوال عایق اعمال شده می باشد.

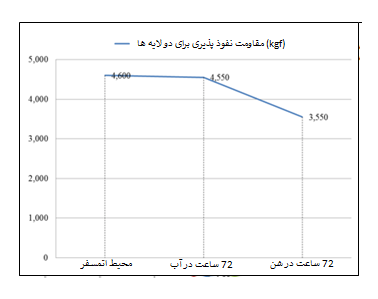

همان طور که از مقادیر نشان داده شده در بالا مشاهده می شود، نیروی مورد نیاز برای آسیب رساندن به عایق در اثر اکستروژن توسط سازنده لوله، به عبارت دیگر در کارخانه، به وضوح بیشتر از عایق اعمال شده در نوار سرد است، حتی زمانی که لایه های بیشتری وجود دارد. بنابراین، اولین تعیینهای مقاومت را میتوان در مورد عایق اکسترود شده در مقدار نیروی 3500 کیلوگرم در مقایسه با 2000 کیلوگرم در مورد عایق سرد اعمال شده در نظر گرفت.

با نگاهی به نمودارهای نشان داده شده در زیر، با مقایسه بین تعداد لایه ها و محیط های مختلف، به این نتیجه می رسیم:

- تحت یک نیروی فشار ثابت، نه از طریق ضربه، تعداد ایده آل لایه ها حداقل دو لایه است که به صورت مکمل استفاده می شود (شکل 12 و 13).

نیروی اعمال شده به عایق اساساً در هوا و در آب باران یکسان است. با این حال، آن دو به شدت متفاوت است، اگر نمونه در شن و ماسه نگهداری می شود، این نیرو به طور قابل توجهی کاهش می یابد. این به دلیل اندازه دانه و سختی شن و ماسه در داخل لوله هنگام اعمال نیروی فشاری است و بنابراین میتوان نتیجه گرفت که خراب شدن عایق زمانی که اجسام نوک تیز در پوشش ماسه وجود دارد توسط لایه شنی بین عایق و لوله تسریع میشود. (شکل 14).

نتیجه گیری

پس از مطالعات انجام شده، مشخص شد که استفاده از عایق پلی اتیلن با چگالی بالا در خطوط لوله فولادی مورد استفاده در حمل و نقل و توزیع گاز طبیعی چقدر اهمیت دارد. در مورد نحوه صحیح عایق کاری خطوط لوله فولادی و همچنین چندین جنبه از شکستگی یا زوال سطحی عایق ناشی از عوامل خارجی نکاتی را ارائه کردیم.

پس از نگهداری عایق پلی اتیلن در محیط های مختلف خارجی که اغلب در تمرینات روزانه با آن مواجه می شویم، آن را در معرض فشارهای مکانیکی قرار دادیم. این نمونهها برای عایق سه لایه (سه ضخامت 8/0 میلیمتر) مورد مطالعه قرار گرفتند که نتیجه آن این بود که عایق باید ضخامت بهینه داشته باشد، نه لزوماً تعداد لایههای زیادی، زیرا میدانیم که تعداد زیاد لایهها مستلزم هزینههای قابلتوجهی مواد و نیروی کار است.